در مهندسی مکانیک و انتقال قدرت، کوپلینگها دو شفت چرخشی را به یکدیگر متصل میسازند و پلی به وجود میآورند که ناهممحوریها، ارتعاشات و شوکهای ناگهانی سیستم را مدیریت میکنند. یک کوپلینگ استاندارد، با طراحی حساب شده و انتخاب دقیق متریال، ضامن تداوم کارکرد بیوقفه خطوط تولید، پمپهای حیاتی و ماشینآلات صنعتی است. خرابی در این قطعه به ظاهر ساده میتواند زنجیرهای از توقفهای پرهزینه و تعمیرات گسترده را به همراه آورد. به همین دلیل، آشنایی با اجزای تشکیلدهنده یک کوپلینگ استاندارد، لازم خواهد بود.

کوپلینگ وسیلهای مکانیکی است که وظیفه اصلی آن اتصال دو شفت به منظور انتقال قدرت از منبع محرک به بخش متحرک است. عملکرد این قطعه شامل جبران خطاهای احتمالی نصب مانند ناهممحوریهای جانبی، زاویهای و محوری، همچنین جذب ارتعاشات و ضربههای پیچشی میشود.

اهمیت شناخت اجزای داخلی کوپلینگ و انواع کوپلینگ صنعتی از اینجا ناشی میشود که یک سیستم مکانیکی، زنجیرهای به هم پیوسته است. فرسایش یا شکست یک جزء کوچک مانند یک رابط پلیاورتانی میتواند باعث افزایش بار دینامیکی نامتعادل، فرسایش پیش از مودد یاتاقانها، آسیب به شفتها و در نهایت توقف کامل یک خط تولید شود.

اجزای اصلی تشکیلدهنده یک کوپلینگ استاندارد

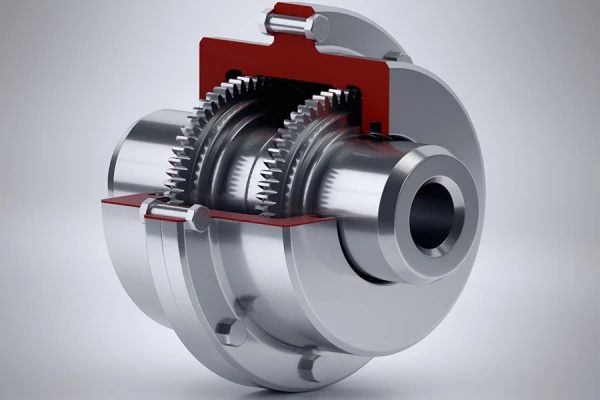

در کوپلینگهای انعطافپذیر، چهار جزء اصلی به صورت مشترک یافت میشوند. که عبارتاند از:

هابها (Hubs)

رابط یا اسپایدر (Element / Spider)

سیستم اتصال (Fastening System)

اجزای آببندی (Seals)

هاب کوپلینگ، قطعهای از جنس چدن، فولاد یا آلومینیوم است که مستقیماً روی شفتها نصب میشود و دارای محفظه خار و سوراخهای رزوهای میباشد. رابط کوپلینگ، جزء میانی و انعطافپذیر است که ارتعاشات و شوکها را جذب میکند. سیستم اتصال، شامل خار، پیچهای آلن و گاهی بوشهای مخروطی است که نصب مطمئن و بدون لقی را ممکن میسازد. در برخی کوپلینگها، اجزای آببندی پلیمری از نشت روانکار و ورود آلودگی جلوگیری میکنند.

تفاوت اجزا در انواع مختلف کوپلینگ

ساختار و اهمیت هر یک از این اجزا بسته به نوع کوپلینگ تغییر میکند. در کوپلینگهای صلب، مفهوم قطعه منعطف میانی وجود ندارد. این کوپلینگها معمولاً از دو نیمه فلزی تشکیل شدهاند که به طور مستقیم و اغلب توسط یک مجموعه پیچ و مهره دقیق به یکدیگر و به شفتها متصل میشوند. دقت در تراز و استحکام پیچهای اتصال در این نوع، کلید عملکرد بینقص است.

در مقابل، در کوپلینگهای انعطافپذیر الاستومری، همانند مدلهای ژاوهای (Jaw) یا توری (Grid)، رابط الاستومری یا پلاستیکی به عنوان عضو اصلی جذب انعطاف عمل میکند. طراحی این رابطها به گونهای است که اجازه حرکت نسبی محدودی را بین هابها داده و انرژی ناشی از آن را در ماده الاستومر تلف میکند.

کوپلینگهای غشایی یا دیسکی، از یک یا چند صفحه نازک فلزی از جنس فولاد ضدزنگ یا آلیاژهای خاص به عنوان عضو انتقالدهنده نیرو و جاذب ناهممحوری استفاده میکنند. در این طراحی، انعطاف از طریق خمش الاستیک این صفحات فلزی ایجاد میشود.

استانداردهای متریال در ساخت قطعات کوپلینگ

استانداردهای بینالمللی مانند DIN آلمان یا ANSI آمریکا، مشخصات فنی دقیقی برای تولید هابها و دیگر اجزای فلزی کوپلینگها تعیین میکنند. این استانداردها عواملی مانند درجه فولاد، روش تولید (ریختهگری یا فورج)، تلرانسهای ابعادی و کیفیت سطح را پوشش میدهند. انتخاب عدد صحیح سختی که بیانگر مقاومت ماده در برابر فرورفتگی است، مستقیماً بر میزان سختی کوپلینگ، ظرفیت جذب شوک و مقاومت در برابر سایش تأثیر میگذارد. یک رابط با Shore Hardness پایینتر، نرمتر و جاذب بهتر ارتعاش است، اما ممکن است در بارهای بالا زودتر دچار تغییر شکل شود.

علائم خرابی در اجزای کوپلینگ و زمان تعویض

سایش غیرعادی یا ایجاد حفره روی دندانههای هاب در کوپلینگهای دندهای، نشانهای از ناهممحوری شدید یا کمبود روانکاری است. در رابطهای پلیاورتانی، ظهور ترکهای ریز، تغییر شکل دائمی، سایش شدید یا پودر شدن ماده، بیانگر فرسودگی و پایان عمر مفید آن است. شل شدن پیچهای اتصال نیز یکی از رایجترین موارد است که میتواند به ایجاد لقی، ضربه زدن و در نهایت شکست کششی پیچ منجر شود.

سوالات متداول

آیا میتوان رابط یک برند را بر روی هاب برند دیگر استفاده کرد؟

خیر؛ حتی اگر ابعاد ظاهری مشابه باشد، طراحی دقیق شیارها، جنس ماده و مشخصات فنی میتواند متفاوت باشد.

بهترین متریال برای محیطهای با دمای بالا چیست؟

برای هابها، فولادهای آلیاژی مناسبتر از چدن معمولی هستند. برای رابط نیز در دماهای بسیار بالا (مثلاً بالای ۱۲۰ درجه سانتیگراد)، الاستومرهای ویژه مانند سیلیکون یا فلوروکربن (ویتون) و یا حتی طراحیهای تمام فلزی مانند کوپلینگهای دیسکی گزینه بهتری نسبت به پلیاورتان استاندارد محسوب میشوند.

جمعبندی

یک کوپلینگ استاندارد مجموعهای هماهنگ از اجزا است که هر کدام وظیفهای حیاتی را بر عهده دارند. سرمایهگذاری در بازرسی دورهای، تعویض به موقع قطعات فرسوده و استفاده از قطعات اصلی و همساز، از توقفهای ناگهانی و پرهزینه جلوگیری کرده و طول عمر کلی تجهیزات دوار را به طور چشمگیری افزایش میدهد. درک این اجزا و عملکرد آنها، اولین گام در جهت نگهداری پیشگیرانه و بهرهوری پایدار در هر سیستم صنعتی است.

دیدگاهتان را بنویسید